近日,機械與電子工程學院宋月鵬教授團隊在《Journal of Alloys and Compounds》在線發表了題為“In-situ synthesis of multiphase carbides/high-entropy alloy gradient composites by high-gravity combustion route”的研究論文。在讀博士生吳昆為該論文第一作者,宋月鵬教授為該論文通訊作者。

金屬陶瓷/高熵合金梯度復合材料具有極強的抗沖擊性能和優良的強韌性能,已成功應用于航空航天、裝甲防護、承受沖擊磨損農機關鍵零件等各領域,成為國內外備受矚目的一種新型功能材料。但是由于金屬陶瓷增強相與高熵合金的密度差異,傳統的熔融法制備這種梯度復合材料非常困難且質量極不穩定。超重力燃燒合成技術具有制備材料快速高效(大部分鋁熱體系反應速度超過20 m/s,絕熱溫度一般在2000 K以上,重力系數在1000以上)、組織性能分布可控且無界面分層、性能優良且成本低廉等特點。宋月鵬教授團隊在高放熱鋁熱體系中添加金屬陶瓷及高熵合金組分,成功利用超重力燃燒合成技術,制備出性能優良的金屬陶瓷/高熵合金梯度復合材料并進行了組織性能表征,并建立了復合材料成型機制模型,為該材料工程化應用提供了成功案例。

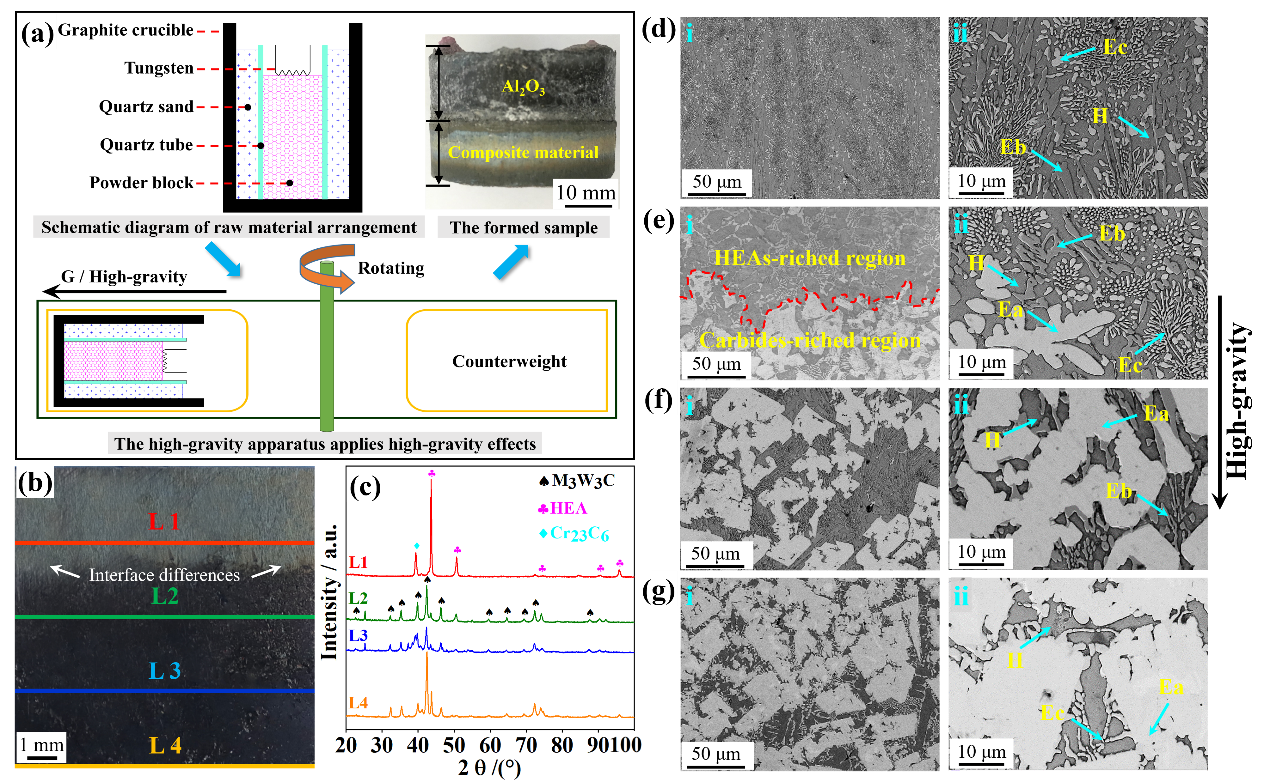

本研究以復合鋁熱劑(Co3O4、Cr2O3、Fe2O3、NiO和Al粉)和WC粉末為原料,鋁熱反應后會形成了Al/Cr/Co/Fe/Ni為組分的高熵合金,同時產生超高溫場導致鋁熱反應產物(陶瓷相、高熵合金相)均以熔體形式存在,超高溫還使得高熵合金與WC增強顆粒發生反應,生成了M3W3C(η phase,M= Co, Cr, Fe, Ni)、W2C、Cr23C6多相金屬陶瓷碳化物。在超重力場的作用下,包括金屬陶瓷碳化物相在內的多種彌散相與高熵合金熔體由于密度不同,從而產生運動分離,形成了獨特的梯度分布結構,這是傳統熔融法根本無法達到的組織結構。這種新穎獨特的組織結構導致材料的力學性能沿超重力方向呈現平緩梯度變化:維氏硬度逐漸增大(由419 HV1增至893 HV1),耐磨性能逐漸增強(平均摩擦系數由0.76降至0.27),斷裂韌性先減弱再增強(實測最大值為8.9 MPa·m1/2),復合材料整體表現出良好的抗壓強度(1.84 GPa)。

此外,本研究分析了超重力場中多相運動分離特征:彌散相Al2O3顆粒、氣泡在金屬熔體中呈上浮運動;M3W3C顆粒呈下沉運動,沿超重力方向體積分數逐漸增大。通過建立彌散相運動位移與熔體保持時間的關系,揭示了梯度性能形成機理,即超重力系數越大、彌散相粒徑越大、HEA熔體保持時間越長,彌散相運動位移越大。最后,本研究探尋了該梯度復合材料在農業工程領域的應用渠道,即采用該梯度材料制備的農用割刀,具有良好的自磨銳性能,可有效延長切割作業的服役壽命。

該研究得到了山東省自然科學基金、山東省果品產業技術體系專項資金的資助。

論文鏈接:

https://doi.org/10.1016/j.jallcom.2025.178892

編 輯:萬 千

審 核:賈 波